| 社員のボヤキ | ||

| 2008年12月27日(土) 21回目 |

| 大掃除 |

| 今日は今年最後の出勤日。機械のメンテと大掃除です。 左の写真はセンサーの調整を行なってる、栗谷副理事長と「ツム」こと積木君です。 掃除姿は浅尾さん。 注連縄を機械に付けて、新年を迎えましょう。 みなさん、よい御年をお迎え下さい。 |

|

|

|

| 2008年12月20日(土) 20回目 |

| 忘年会 |

| 毎年恒例の忘年会です。 市内の焼肉屋さんでの食事で、もちろん松阪牛です。 かなり美味しかったです。みんなお腹いっぱいで、もう食べれません。 ひとり、10人前は当たり前です。 今回はお酒はありませんが、飲酒運転は絶対にダメですよ! |

|

|

|

| 2008年12月15日(月) 19回目 | ||||||||||||||||||||

| 工場第2棟 | ||||||||||||||||||||

| 今日は出荷がものすごく、非常に、忙しく、2棟のスタッフも3棟に駆り出され、私(浅川)が急遽、ラインに入ることになりました。 写真は左から順に、 材料を吸着パッドで搬入し、120mm幅で耳を摺り、含水計測装置の下を基準値以内で通過し、 両切り機で長さを規定にカットし、サンダー機で厚みを揃えるまでの順序です。 出口では「ツム」こと積木君が材料を選別しています。写真はものすごい小さいんですが。。。 今回の材料(スギ材)の含水は平均8%以内です。写真は6.87%とよく乾いている材です。

|

||||||||||||||||||||

| 2008年12月09日(火) 18回目 |

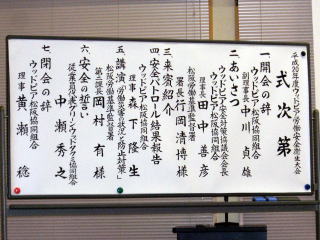

| ウッドピア大会議所にて |

| 本日は、大会議所にて、平成20年度ウッドピア労働安全衛生大会が行われました。 毎年恒例ですが、身を引き締めて安全に作業を取り組もうという大会です。 事故の無いように皆さん気をつけて下さい。安全が第一です。 |

|

|

|

| 2008年12月08日(月) 17回目 |

| 工場第2棟 |

| 今日はエンドマッチ(EM)のセッティングをしました。 EMとは、フロア材のみ、両木口に雄実、雌実を加工することを言います。 2m材は1820mmに、3m材は2850mmに加工し、御指定された長さでも加工は対応可能です。 フロア材のみの加工ですので、主に厚みが15mmのセッティングがほとんどです。 セッティングには時間と手間が掛かるんですが、愛情込めてのセッティングで、いつもバッチリです。。。 |

|

|

|

| 2008年12月02日(火) 16回目 |

| 乾燥機 |

| 昨日につづき本日も、晴天で松阪はかなり暖かいです。 12月というのに18℃はあります。 今日は午前中に乾燥機からスギ材が出庫しました。 スギ材は含水が下がる度合いによって多少延期することもありますが、平均14日間で出庫します。 含水率は平均10%です。 ここまで乾燥させるには、セッティングでかなりの苦労なんです。 乾燥機担当の服部主任がリフトで材を出しています。 |

|

|

|

| 2008年12月01日(月) 15回目 |

| 工場第2棟 |

| 最近ネタが無いんです。。 先日、11月17日にアップした3本溝の刃物を載せました。 右側の写真はモルダー用の刃物等です。 段々と刃物の数も増え、間座や工具類も増えてきました。 色々な加工形状に対応する為です。 パッと、仕事が迅速に出来るよう、いつも整理整頓に心掛けています。 |

|

|

|

| 2008年11月25日(月) 14回目 |

| 事務所で |

| 本日は、最近考案中の商品を御紹介致します。 壁材に少し工夫を凝らしまして、 ウズクリ(目出し)をし、カラーの塗装商品を開発中です。 写真は、色々なカラーの塗り具合の実験結果です。 一枚の材の真ん中に線があるのは、同じカラーで、手前側が艶消し。向こう側が艶有りです。 今後、こういった商品をどんどん開発し、お客様のニーズにあった商品を御提供できるように頑張っていきます。 まだまだ、カラーのラインナップはたくさんあります。今回の写真はほんの一例です。 アイデア次第で、住宅だけではなく、その他の場所で活躍する商品になるかもしれませんね。 |

|

|

|

| 2008年11月17日(月) |

| 工場第2棟 |

| 今回で13回目の書き込み。 今日から、床暖房準対応のフロア材のみ、裏溝が3本に変更です。 本日、はじめて加工したので、写真載せました。 従来の太い2本溝から、今回の細い3本溝に変更する事によって、これまで以上に反りをとめるといった効果があります。 下の写真で、左側が従来モデル。右側が今回から加工するモデルです。 横側(両サイド)の加工形状は従来通りで、変更はありません。 裏溝は、材料の裏側になる部分ですので、基本的に施工後は見れませんが、とっても大事な所なんです。 デザイン的にも綺麗です。施工後は見れませんが。。。。 下右の写真は今回の材をモルダーに投入する「ツム」こと積木君です。 人手が不足してるので、加工を手伝ってもらいました。助かります。 今回も満面の笑みでの写真です。 |

|

|

|

| 2008年11月04日(火) |

| 工場第2棟 |

| 本日で12回目の書き込み。 今日は、乾燥機から出た桧の材を、モルダーで厚みを揃える為の工程です。 通常、私共はこの工程をカップ取りと呼んでいます。 乾燥機から出てくる木材は木の性質によって曲がったり、そったりして変化します。 これを、整える工程です。 作業を行っているのは浅尾さんと田口さん。 モクモクと作業をこなし、仕事も早く、2棟には欠かせない存在のベテランです。 |

|

|

|

| 2008年10月28日(火) |

| 工場第3棟 |

| 本日、11回目の書き込み。 最近、有難い事ですが、仕事が忙しく、ほぼ毎日、工場内は全員残業です。 ものすごく、忙しいんです。 何とか、商品の出荷はギリギリ間に合わせてる状況です。 みんなの顔には疲れが出て来ています。 特に塗装工程は作業が立て込んでいます。 「ハヤト」こと、田所君の写真ですが、 朝、一発目でまだ元気ですが、夕方5時頃にはもうこんな微笑みは...。 |

|

|

|

| 2008年10月20日(月) | ||||||||||||

| 工場第1棟 | ||||||||||||

| 今回で10回目の書き込み。 本日は「セイキン」こと中村副主任の作業内容です。 原板を乾燥機に入れるため機械で桟積み作業の準備です。 リフトで材を搬入しているところですが、普段は笑顔なんです。 でも、カメラを向けると強面で構えるんです。 なので、今回写真を少し細工しました。 ヨン様みたいです。

|

||||||||||||